Quilinox al dia

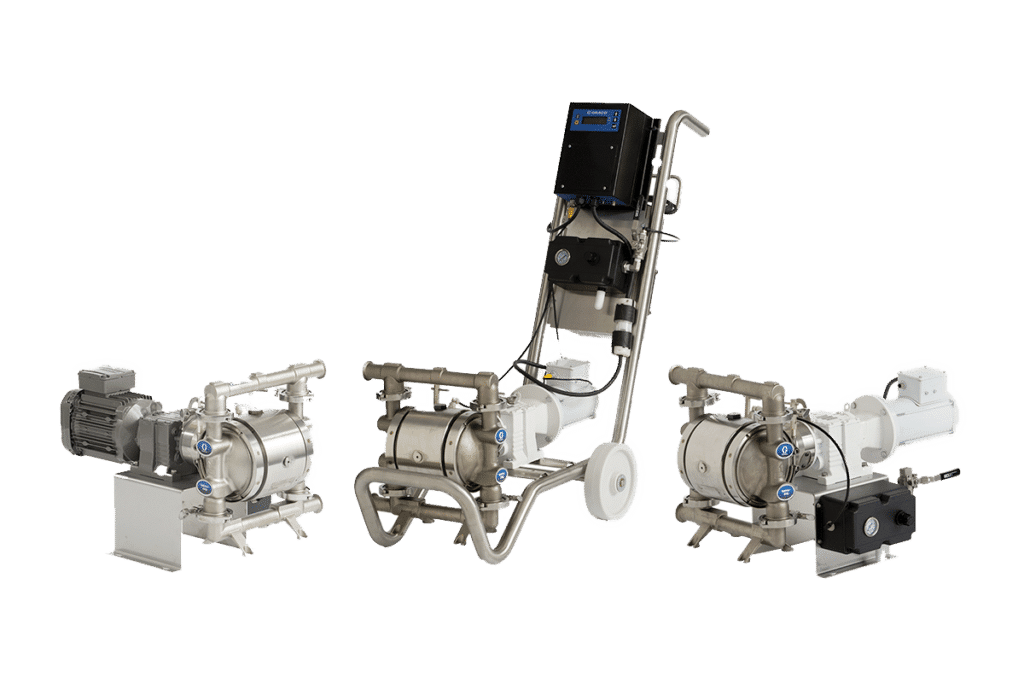

Cómo elegir la bomba que necesitas para alimentación y bebidas

La elección del equipo para la transferencia de ingredientes es crucial para mantener una eficiencia óptima y una alta calidad en el producto final, a la vez que se optimizan los costes de operación. La búsqueda del equipo perfecto no es una tarea sencilla cuando se instalan nuevas bombas o se actualizan equipos obsoletos.

Desde Quilinox y Graco, os vamos a proporcionar una receta de cuatro ingredientes básicos para elegir la bomba que mejor se adecúe para las aplicaciones alimentarias y del sector de las bebidas.

1. Tasa de flujo

La tasa de flujo volumétrico se determina multiplicando la velocidad del material y el tamaño del tubo para determinar los litros por minuto. La determinación de la tasa de flujo es crítica para seleccionar la bomba perfecta. Una bomba demasiado pequeña para la aplicación funcionará con demasiada fuerza o demasiado caliente, lo que puede causar una falla en la bomba. Una bomba que es demasiado grande incurrirá en mayores gastos de compra y de funcionamiento. Como regla general, las bombas deben funcionar entre el 30 y el 60 por ciento de su capacidad máxima. Esto reduce el desgaste innecesario debido a las altas velocidades y permite futuras expansiones o capacidades de proceso si es necesario. Esto es válido para las bombas de lóbulo rotatorio, de diafragma, de doble tornillo, sinusoidales y prácticamente cualquier otra bomba que se pueda instalar en una aplicación.

2. Características del fluido

Viscosidad

La viscosidad del fluido es la característica más preocupante para los operadores de bombas. La clasificación de rendimiento del caudal de las bombas, que es superior, disminuirá con la viscosidad del material. La mayoría de las bombas están clasificadas para un caudal máximo con agua a 1 centipoise (cP). La mayoría de los ingredientes alimentarios son más espesos que el agua, lo que reduce el rendimiento máximo en cualquier lugar desde un 5 por ciento hasta más de un 25 por ciento de reducción del rendimiento. Normalmente, las bombas centrífugas se utilizan para fluidos de menor viscosidad y las bombas como las de pistón, lóbulo, diafragma y otras se utilizan para líquidos de mayor viscosidad.

La viscosidad del material afectará la capacidad de la bomba para cargar material en la entrada de la bomba así como en la salida. Las bombas lobulares no crean una succión de entrada significativa y tienen dificultades para cebar líquidos de mayor viscosidad. Las bombas de diafragma eléctricas o neumáticas y las bombas peristálticas son capaces de cargar materiales de alta viscosidad en la bomba con la succión que producen. Si la viscosidad del material supera los 100.000 cP, se necesitará una unidad de ariete para aplicar una presión descendente al material dentro de la bomba cuando se descargue de los contenedores.

Abrasión

La abrasión del material puede desgastar fácilmente los componentes de la bomba, especialmente cuando se utilizan bombas centrífugas, lo que provoca un aumento de los costos de reparación. El material con alto contenido de azúcar desgastará rápidamente los componentes en comparación con otros materiales. Las bombas lobulares a veces utilizan materiales y revestimientos especiales para manejar adecuadamente este aumento de la abrasión. Las bombas de diafragma, que no utilizan un sello rotativo o componentes rotativos, manejan los materiales abrasivos mucho más fácilmente.

Cizallamiento

En aplicaciones como tomates, rellenos de tartas, queso ricotta, carne y aves, los usuarios deben ser conscientes del cizallamiento del material. Las bombas de diafragma, doble husillo, lobulares, de rótor, peristálticas y sinusoidales son cuidadosas con los materiales y no cizallan el material que se bombea. Esto es importante para los usuarios cuyos productos se ven afectados por el cizallamiento y el calor, donde puede alterar el producto final producido por el equipo.

Tamaño de las partículas

Los usuarios deben tener en cuenta cualquier sólido o partículas que pueda haber dentro del material que se transfiere. Los ingredientes de los alimentos como la salsa, los rellenos de frutas y otros tienen trozos de comida de gran tamaño dentro del líquido. Sólo las bombas de diafragma con controles de clapetas, las peristálticas, helicoidales, lobulares, sinosuidales y de doble husillo están diseñadas para manejar sólidos de hasta 4 pulgadas de diámetro. Las bombas centrífugas son perfectas para altos caudales y pueden manejar algunos sólidos aunque no de tamaño significativo dado que a menudo dañan las partículas y degradan el material debido al estilo de la bomba y la velocidad de funcionamiento.

3. Compatibilidad química

Asegurarse de que los materiales de la bomba son compatibles con el ingrediente que se está transfiriendo mantendrá las bombas en funcionamiento durante mucho tiempo. La mayoría de las bombas sanitarias están construidas con acero inoxidable, pero todas utilizan algún tipo de sellos de elastómero que son más susceptibles a problemas de compatibilidad. En el negocio de la carne y las aves, muchos elastómeros no resisten bien las grasas y los aceites animales del material.

La construcción de las bombas y los elastómeros también deben ser compatibles con las soluciones de limpieza de las instalaciones y los requisitos de limpieza en el lugar (CIP)/ limpieza fuera del lugar (COP). Muchos fallos se producen cuando un elastómero o junta de la bomba es compatible con el ingrediente alimentario pero no puede manejar los cáusticos utilizados para limpiar el equipo.

Para seleccionar la bomba adecuada, se deben tener en cuenta la capacidad de limpieza de la bomba y los procedimientos de limpieza de la planta. ¿Requiere la instalación una bomba que sea capaz de ser limpiada en su lugar y no ser quitada? Esto puede dirigir a los usuarios hacia las bombas de lóbulos rotativos u otras bombas rotativas diseñadas para la capacidad CIP. Las bombas de diafragma pueden limpiarse en el lugar pero dependen del material. Muchas plantas están utilizando ahora la limpieza con vapor in situ, lo que significa que todos los componentes de la bomba deben soportar las temperaturas extremas de vapor que pasan por las bombas.

4. Certificados requeridos

¿Se requiere alguna certificación del equipo para el proceso? El certificado y el diseño de la Administración de Alimentos y Medicamentos de los Estados Unidos (FDA) es la norma más utilizada en la industria alimentaria. Asegura que el equipo cumpla con todas las normas de la FDA y con el Código de Regulaciones Federales de la FDA (CFR) Título 21.

Muchas otras certificaciones pueden impulsar selecciones de bombas específicas. Cuando se procesa a prueba de disolventes o con atmósfera explosiva (ATEX) se requiere el certificado. Los fabricantes europeos pueden exigir que el equipo cumpla con las aprobaciones de las Regulaciones del Marco Europeo (EC) 1935, y muchas instalaciones de cuidado personal y farmacéuticas requieren componentes aprobados por la Farmacopea de los Estados Unidos (USP) Clase VI. Los certificados se basan en el material que se produce y en la forma en que el cliente ingiere o utiliza el producto.

+1. Asesoramiento Quilinox

Lo que acabamos de exponer son cuatro elementos fundamentales, aunque, dependiendo del trabajo, hay alguno más a tener en cuenta. Por eso cuentas con nuestro asesoramiento avalado por casi 40 años de experiencia en el sector alimentario y de bebidas y miles de clientes satisfechos.

Cuando quieras presupuestar una bomba, asegúrate siempre de proporcionarnos estos datos para poder recomendarte la bomba perfecta para estas aplicaciones.